মাটির ইট: রচনা, বৈশিষ্ট্য এবং উত্পাদন প্রযুক্তি

বিল্ডিং উপকরণের উত্পাদন বেশ আকর্ষণীয় এবং প্রতিশ্রুতিশীল পেশা, যেহেতু এই পণ্যগুলির সর্বদা চাহিদা থাকবে। তবে কঠোর প্রযুক্তিগত নিয়ম অনুসারে পুরো প্রক্রিয়াটি সংগঠিত করা গুরুত্বপূর্ণ। অন্তত একটি মুহূর্ত মিস করার পরে, এমনকি একটি সাধারণ মাটির ইট পাওয়া অসম্ভব।

কাঁচামাল সংগ্রহ

স্বাভাবিকভাবেই প্রথম ধাপ হল কাঁচামাল সহ উৎপাদন সুবিধা সরবরাহ করা। কাদামাটির আমানতের অনুসন্ধান ভূতাত্ত্বিক অন্বেষণের আদর্শ পদ্ধতি দ্বারা বাহিত হয়। যখন স্তরগুলি আবিষ্কৃত হয়, বিশেষজ্ঞরা তাদের পুরুত্ব, উন্নয়নের জন্য উপলব্ধ সংস্থানগুলি মূল্যায়ন করেন। যদি একটি নির্দিষ্ট কোয়ারি ব্যবহার করার সিদ্ধান্ত নেওয়া হয়, তবে এলাকাটি আগেই পরিষ্কার করা হয় (আরও 1-2 বছর)। এটি অবশ্যই গাছপালা এবং স্পষ্টতই অপ্রয়োজনীয় প্রজাতি উভয় থেকে মুক্ত হতে হবে।

পরবর্তী খনির সুবিধার্থে প্রায়ই মাটির উপরিভাগ আলগা করা হয়। একই পর্যায়ে, পরিবহন এবং শক্তি মহাসড়কগুলিকে কোয়ারিতে আনা হয় (তৈরি যোগাযোগের অনুপস্থিতিতে)। কাদামাটি দ্বারা নিষ্কাশিত হয়:

excavators ব্যবহার;

বিস্ফোরক দিয়ে পাথর নিষ্পেষণ;

তুলনামূলকভাবে ছোট মেশিন (বুলডোজার এবং তাই) ব্যবহার করে।

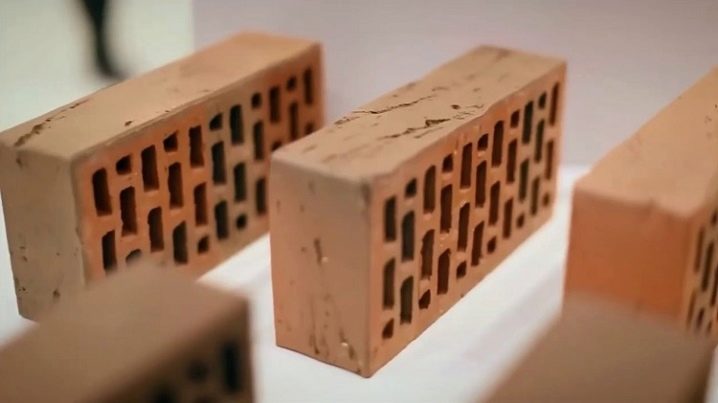

পণ্যের ধরন

বিভিন্ন ধরণের ইটের উত্পাদন পণ্যের উত্পাদন প্রযুক্তিতে উল্লেখযোগ্য পার্থক্য বোঝায়, এমনকি যদি আমরা একই আকারের পণ্যগুলির বিষয়ে কথা বলি।

শব্দ নিরোধকের ক্ষেত্রে ডাবল সিলিকেট ইট সিরামিকের চেয়ে ভাল, তবে এই জাতীয় সূচকগুলির ক্ষেত্রে এটি এর চেয়ে নিকৃষ্ট:

ঠান্ডা প্রতিরোধের;

বিল্ডিংয়ের তাপীয় স্থিতিশীলতা;

আর্দ্রতা শোষণ.

একই সময়ে, ঐতিহ্যগত লাল ইট আরো ব্যয়বহুল। এর উত্পাদনের জন্য আরও ব্যয়বহুল সরঞ্জাম প্রয়োজন এবং অনেক বেশি সময় লাগে। শ্রমের তীব্রতাও বৃদ্ধি পায়, যেমন শক্তি খরচ হয়। কিন্তু উভয় ক্ষেত্রেই কাঁচামাল পরপর বেশ কয়েকটি ধাপ অতিক্রম করে। প্রথমত, একটি কাদামাটি ভর প্রস্তুত করা হয়, এটি প্রয়োজনীয় বৈশিষ্ট্য প্রদান করে।

তারপর কাঁচামাল ঢালাই এবং শুকানো হয়। এবং শুধুমাত্র তখনই গুলি চালানোর সময় আসে, অর্থাৎ প্রধান প্রযুক্তিগত অপারেশন। কাজটি সঠিকভাবে করার জন্য, ইট কারখানায় প্রাপ্ত কাদামাটি শিলাগুলি GOST 1975 অনুসারে বাছাই করা হয়েছে।

এটি বিবেচনায় নেয়:

অবাধ্য বৈশিষ্ট্য;

sintering;

খনিজ রচনা;

প্লাস্টিকের বৈশিষ্ট্য;

শুকনো যান্ত্রিক শক্তি।

কাঁচামালের রাসায়নিক বৈশিষ্ট্যে ঘনত্ব নির্ধারণ করা জড়িত:

পানিতে দ্রবণীয় লবণ;

অ্যালুমিনিয়াম অক্সাইড;

মোটা দানাদার উপাদান;

সূক্ষ্ম বিচ্ছুরিত ভগ্নাংশ;

আয়রন অক্সাইড;

টাইটানিয়াম ডাইঅক্সাইড;

বিনামূল্যে সিলিকা।

প্রযুক্তিগত প্রক্রিয়ার বৈশিষ্ট্য

কাদামাটি কাঁচামাল, শুধুমাত্র একটি খনন থেকে আনা, উচ্চ মানের পণ্য উত্পাদন করার জন্য অত্যন্ত বিরল উপযুক্ত। কাঁচামালের মান উন্নত করার জন্য, তাদের আবহাওয়া-জলবায়ু এবং যান্ত্রিক প্রক্রিয়াকরণের অধীন করা প্রয়োজন। প্রথম পর্যায়ে 1-2 বছরের জন্য নিয়ন্ত্রিত অবস্থায় কাদামাটির মিশ্রণ ছেড়ে দেওয়া জড়িত।এই ফাঁক আর্দ্রতা, হিমায়িত এবং গলানোর জন্য প্রয়োজন (কখনও কখনও হিমায়িত এবং গলানোর প্রক্রিয়াটি কয়েকবার করা হয়), আবহাওয়ার জন্য। এই পদ্ধতিটি সম্পন্ন হলে, যান্ত্রিক প্রক্রিয়াকরণ করা হয়।

এর মানে:

কাঁচামালের কাঠামোতে সাবধানে চিন্তাভাবনা পরিবর্তন;

পেষণকারী কাদামাটি, এতে বিদেশী অন্তর্ভুক্তি;

বড় আবর্জনা অন্তর্ভুক্তি এবং অমেধ্য থেকে পরিষ্কার;

মসৃণ হওয়া পর্যন্ত কাদামাটি মেশানো।

কাদামাটির ভরের প্রযুক্তিগত প্রস্তুতি বিভিন্ন ধরণের বিশেষ মেশিন ব্যবহার করে করা হয়। কেউ কাদামাটি আলগা করে, কেউ কেউ এটিকে পিষে, অন্যরা ভেঙে যায় (বিভিন্ন আকারের পরিষ্কার পাথর)। ইট কারখানায় বল এবং রোটারি মিল, ক্লে মিক্সার, প্রপেলার মিক্সারও ব্যবহার করা হয়। এছাড়াও বহুমুখী উৎপাদন ডিভাইস আছে।

কিন্তু তারা শুধুমাত্র পৃথক ইনস্টলেশন প্রতিস্থাপন করতে সক্ষম, এবং সম্পূর্ণরূপে উত্পাদন লাইন নয়।

কিভাবে মাটি ঢালাই করা হয়

বেশিরভাগ ক্ষেত্রে, একটি প্লাস্টিকের কৌশল ব্যবহার করা হয়। এটি আপনাকে মাঝারি প্লাস্টিকতার কাঁচামাল প্রক্রিয়া করতে দেয়, যার আর্দ্রতা 18 থেকে 28% পর্যন্ত। এই উদ্দেশ্যে, একটি বেল্ট স্ক্রু প্রেস ব্যবহার করা হয়। ভ্যাকুয়াম মোডে কাদামাটির ভর গরম করতে সক্ষম প্রেসগুলি ব্যবহার করার পরামর্শ দেওয়া হয়।

এই প্রক্রিয়াকরণ মোড কাঁচামালের শক্তি বৃদ্ধি করে।

একটি কঠিন পদ্ধতিও আছে। এটি প্লাস্টিক প্রক্রিয়াকরণ পদ্ধতির একটি উপ-প্রজাতি হিসাবে বিবেচিত হয়। এই পদ্ধতিটি 13 থেকে 18% আর্দ্রতা সহ অপেক্ষাকৃত মোটা কাদামাটির ভরে প্রয়োগ করা হয়। কাদামাটির শক্ত প্রক্রিয়াকরণের জন্য হাইড্রোলিক প্রেস ব্যবহার করা হয়। স্ক্রু এবং ভ্যাকুয়াম চেম্বার সহ মেশিনগুলিও ব্যবহার করা যেতে পারে।প্লাস্টিক এবং অনমনীয় ইট উত্পাদন উভয় পদ্ধতিতে, ছাঁচনির্মাণ শেষ হওয়ার পরে অফায়ারড ভরকে টুকরো টুকরো করে কেটে ফেলতে হবে।

খালি জায়গা পাওয়ার জন্য আধা-শুকনো পদ্ধতি তুলনামূলকভাবে বিরল। এটি ব্যবহার করা হয় যখন অপর্যাপ্তভাবে প্লাস্টিকের কাঁচামাল, তথাকথিত চর্বিহীন কাদামাটি প্রক্রিয়া করার প্রয়োজন হয়। এই কাঁচামালে 8 থেকে 12% আর্দ্রতা রয়েছে। সামগ্রিক প্রক্রিয়াকরণ সময় হ্রাস করা হয়. উত্পাদনের শুষ্ক পদ্ধতিতে 2 থেকে 6% আর্দ্রতা সহ কাদামাটির গুঁড়া থেকে ইট তৈরি করা জড়িত।

এটি শুকানোর প্রয়োজন নেই; সবচেয়ে ঘন সিরামিক পণ্য এই ধরনের কাঁচামাল থেকে প্রাপ্ত করা যেতে পারে।

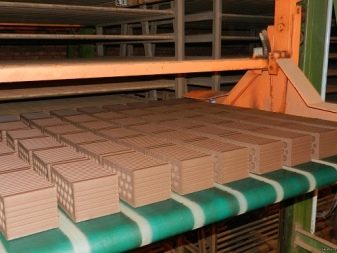

শুকানো

যাইহোক, যখন ইটগুলি তৈরি হয়, তখন সাধারণত সেগুলি শুকানোর সময় হয়। প্রক্রিয়াকরণের এই পর্যায়ে, আর্দ্রতা 5-6% কমে যায়। আপনি যদি এই প্রয়োজনীয়তা উপেক্ষা করেন এবং ওভেনে ভেজা পণ্যগুলি পাঠান তবে সেগুলি ফাটতে পারে এবং এমনকি বিকৃত হতে পারে। আধুনিক গতিশীল উত্পাদন আর দীর্ঘ প্রাকৃতিক শুকানোর সামর্থ্য রাখে না। প্রক্রিয়াটি দ্রুত করার জন্য, চেম্বার বা টানেল ড্রায়ার ব্যবহার করা হয়।

এবং উত্পাদনের প্রযুক্তিগত এবং অর্থনৈতিক দক্ষতা বাড়ানোর জন্য, ক্রমাগত ইনস্টলেশনগুলি ক্রমবর্ধমানভাবে বেছে নেওয়া হচ্ছে।

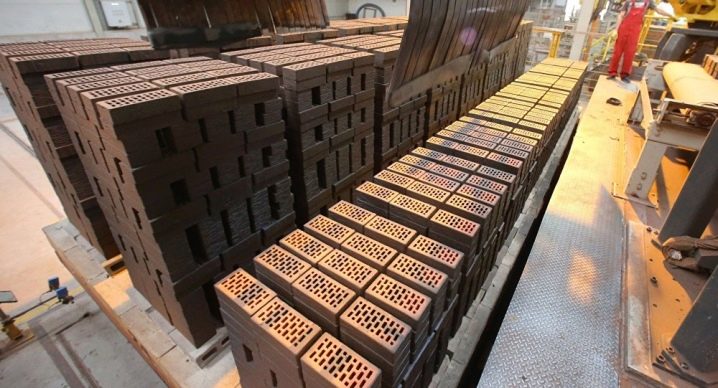

প্রক্রিয়াকরণের শেষ পর্যায়ে

ইট চালানোর জন্য প্রয়োজনীয় তাপমাত্রা বিভিন্ন ধরণের ভাটিতে তৈরি করা হয় - প্রায়শই টানেল এবং রিং।

রোস্টিং তিনটি ছোট পর্যায়ে বিভক্ত:

প্রস্তুত কাদামাটি ব্লক গরম করা;

প্রকৃত তাপমাত্রা প্রভাব;

নিয়মতান্ত্রিক এবং ধীরে ধীরে তাপমাত্রা হ্রাস।

প্রথম পর্যায়ে, ওয়ার্কপিসটি 120 ডিগ্রিতে উত্তপ্ত হয়। এটি শারীরিক প্রভাবের সাথে যুক্ত আর্দ্রতার বাষ্পীভবনের দিকে পরিচালিত করে। পণ্য অনেক কম প্লাস্টিকের হয়ে যায়। তাপমাত্রা 600 ডিগ্রি বেড়ে যাওয়ার সাথে সাথে এই পরিবর্তনটি অপরিবর্তনীয় হয়ে যায়।অবশিষ্ট আর্দ্রতা বাষ্পীভূত হয়, এবং কাদামাটি একটি নিরাকার কাঠামো অর্জন করে - শীঘ্রই জৈব পদার্থ পুড়ে যাবে।

ইটটি 800 ডিগ্রিতে উত্তপ্ত হওয়ার সাথে সাথে ওয়ার্কপিসের কণাগুলির বাইরের প্রান্তগুলি দৃঢ়ভাবে একত্রে সংযুক্ত থাকে। এটি সমাপ্ত ইটকে অনেক গুণ শক্তিশালী হতে দেয়। যখন তাপমাত্রা 1000 ডিগ্রি বেড়ে যায়, তখন আগুন সংকোচনের সময়। সমাপ্ত পণ্য sintered হয় এবং ঘন হয়ে ওঠে। সহজে গলিত পদার্থগুলি, একটি তরলে পরিণত হয়, যা এখনও গলেনি তা খামে - একই সময়ে, ভলিউম 2-8% হ্রাস করার পাশাপাশি, ইটের যান্ত্রিক শক্তি কিছুটা বৃদ্ধি পায়।

কীভাবে আপনার নিজের হাতে মাটির ইট তৈরি করবেন, নীচের ভিডিওটি দেখুন।

মন্তব্য সফলভাবে পাঠানো হয়েছে.