কি এবং কিভাবে ইট তৈরি করা হয়?

এমন অনেক সুবিধা রয়েছে যা ইটকে সবচেয়ে জনপ্রিয় বিল্ডিং উপকরণগুলির মধ্যে একটি করে তোলে। স্ট্যান্ডার্ড আকার এবং সাধারণ আকার ছাড়াও, এই কৃত্রিম পাথরটি শক্তি, স্থায়িত্ব এবং সৌন্দর্য নিয়ে গর্ব করে, তাই এটি একটি দীর্ঘ সময়ের জন্য এবং প্রায় সর্বত্র ব্যবহৃত হয়েছে।

যে প্রযুক্তিগুলি দিয়ে ইটগুলি তৈরি করা হয় তাও উল্লেখযোগ্য - প্রক্রিয়াগুলির একটি সেট হিসাবে যা গ্রাহকের প্রয়োজনীয় সমস্ত বৈশিষ্ট্য সহ উপাদান প্রাপ্ত করা সম্ভব করে।

রচনা প্রকারের উপর নির্ভর করে

সমস্ত ধরণের ইটের মধ্যে, দুটি সর্বাধিক জনপ্রিয় - সিরামিক এবং সিলিকেট, যাকে যথাক্রমে লাল এবং সাদা হিসাবেও উল্লেখ করা হয়।

তারা নিম্নলিখিত বৈশিষ্ট্য পৃথক.

- ফায়ারিং দ্বারা উত্পাদিত সিরামিক ইটের প্রধান উপাদান হল কাদামাটি। এই জাতীয় উপাদানের একটি নান্দনিক চেহারা রয়েছে, শব্দকে স্যাঁতসেঁতে করে এবং ঘরে তাপ সঞ্চয় করে।

- উচ্চ চাপ এবং বাষ্পের ক্রিয়ায় তৈরি সিলিকেট ইটের সংমিশ্রণ বালি এবং চুনের উপস্থিতি সরবরাহ করে। প্রযুক্তির সাথে সম্মতি তাপমাত্রা এবং আর্দ্রতার পরিবর্তন সহ্য করে এমন টেকসই এবং সস্তা পণ্য প্রাপ্ত করা সম্ভব করে তোলে।

কোক বা গ্রাফাইট যোগ করার সাথে ফায়ারক্লে থেকে তৈরি অবাধ্য ইটগুলিকে আলাদা করাও প্রয়োজন - উপাদানগুলি যা এর শক্তি উল্লেখযোগ্যভাবে বৃদ্ধি করে।

আরেকটি প্রাসঙ্গিক বৈচিত্র্যের মুখোমুখি হয়, যার উৎপাদনে সিমেন্ট, চুনাপাথর এবং একটি রঙ্গক উপাদান ব্যবহার করা জড়িত। এই ধরনের একটি ইট, প্রেসিং প্রযুক্তি ব্যবহার করে উত্পাদিত, শুধুমাত্র একটি নান্দনিক চেহারা, কিন্তু একটি চিত্তাকর্ষক কর্মক্ষম সম্পদ আছে।

লাল এবং সাদা জাতগুলির সর্বাধিক গুরুত্ব দেওয়া, তাদের আরও বিশদে বিবেচনা করা উচিত - যা পরবর্তী করা হবে।

সিরামিক

এই ধরনের ইটের প্রধান উপাদান হল সাধারণ কাদামাটি। এটি একটি খনিজ ভর, যা:

- জল যোগ করা হলে প্লাস্টিক হয়ে যায়;

- শুকানোর প্রক্রিয়া চলাকালীন আকৃতি রাখে;

- গুলি চালানোর ফলে শক্ত হয়, প্রাকৃতিক পাথরের সাথে তুলনীয় শক্তি অর্জন করে।

ব্যবহৃত মাটির উৎপত্তি বিশেষ মনোযোগের দাবি রাখে। ঘটনার গভীরতার উপর নির্ভর করে, এর বিভিন্ন বৈশিষ্ট্য থাকতে পারে - উভয়ই ইট উৎপাদনের জন্য উপযুক্ত, এবং প্রতিষ্ঠিত প্রয়োজনীয়তাগুলি পূরণ করে না।

যদি আমরা সেই উপাদানটিকে আলাদা করি যা প্রায়শই কাদামাটির ভিত্তি তৈরি করে, তবে এটি কাওলিনাইট - হাইড্রাস অ্যালুমিনিয়াম সিলিকেটগুলির মধ্যে একটি। এছাড়াও, ব্যবহৃত কাঁচামালের সংমিশ্রণে মন্টমোরিলোনাইট, ইলাইট, কোয়ার্টজ এবং অন্যান্য গৌণ উপাদান অন্তর্ভুক্ত থাকতে পারে।

কাদামাটি ছাড়াও, সিরামিক ইটগুলিতে অন্যান্য উপাদান রয়েছে যা সংযোজন। তারা উত্পাদিত পণ্য নির্দিষ্ট বৈশিষ্ট্য প্রদান করতে ব্যবহৃত হয়, এবং প্রধান বেশী নিম্নলিখিত হয়.

- চর্মসার - ছাই, বালি, স্ল্যাগ। ভাল ভর গঠন এবং কম সংকোচন অবদান.

- পোড়াইয়া সম্পূর্ণ ধ্বংস করা - করাত, গুঁড়ো কয়লা বা পিট। উপাদানের porosity বৃদ্ধি, যা স্বাভাবিকভাবেই এর ঘনত্ব হ্রাস করে।

- রং করা - সাধারণত ধাতব অক্সাইড। পণ্য পছন্দসই রঙ বা ছায়া দিন.

এছাড়াও, লোহা আকরিক এবং বেলেপাথর উল্লেখ করার মতো, যার ব্যবহার আপনাকে কার্যকরভাবে ফায়ারিং তাপমাত্রা নিয়ন্ত্রণ করতে দেয়।

প্লাস্টিসাইজারগুলিও ব্যবহার করা যেতে পারে - সংযোজন যা সিরামিক উপাদানের ফাটল হওয়ার সম্ভাবনা কমিয়ে দেয়। তালিকাভুক্ত প্রতিটি উপাদানের নির্দিষ্ট পরিমাণ গ্রাহক এবং / অথবা প্রস্তুতকারকের নীতির প্রয়োজনীয়তা দ্বারা নির্ধারিত হয়।

সিলিকেট

সাদা ইটের উৎপাদনে তিনটি বাধ্যতামূলক উপাদান ব্যবহার করা হয়, যার তালিকা নিম্নরূপ।

- বালি. এটি প্রাকৃতিক এবং কৃত্রিম উভয়ই হতে পারে। এটি বাঞ্ছনীয় যে ব্যবহৃত শস্যগুলি অভিন্ন এবং 0.1 থেকে 5 মিমি আকারের। বালির দানার পৃষ্ঠের বৈশিষ্ট্যগুলি কম গুরুত্বপূর্ণ নয় (তীক্ষ্ণ কোণগুলির উপস্থিতিতে, তারা আরও ভাল গ্রিপ সরবরাহ করে)। একটি পূর্বশর্ত হল বিদেশী অন্তর্ভুক্তি থেকে উপাদানের প্রাথমিক পরিচ্ছন্নতা।

সিলিকেট ইটের সংমিশ্রণে বালির প্রস্তাবিত অনুপাত 85 থেকে 90% পর্যন্ত।

- চুন. এই উপাদানটি প্রাপ্ত করার জন্য, কাঁচামাল ব্যবহার করা হয় যা ক্যালসিয়াম কার্বনেটের উচ্চ কন্টেন্ট (90% বা তার বেশি) দ্বারা চিহ্নিত করা হয় - প্রাথমিকভাবে চুনাপাথর এবং চক। প্রায় 1150 ডিগ্রি সেলসিয়াস তাপমাত্রায় গুলি চালানোর আগে, প্রস্তুত শিলাটি 10 সেন্টিমিটারের বেশি নয় এমন আকারে চূর্ণ করা হয়। উপরের পদ্ধতিগুলি শেষ হওয়ার পরে, সিলিকেট ইটের সংমিশ্রণে চুন প্রবর্তন করা হয় (সর্বোত্তম মান - 7%)।

- জল. দুটি প্রধান কাজ সমাধান করার জন্য এই উপাদানটির প্রয়োজন - চুন কাটা এবং গঠিত ভরকে প্লাস্টিকতা প্রদান করা।এটি সিলিকেট ইট তৈরির সমস্ত পর্যায়ে ব্যবহৃত হয়।

প্রায়শই, বর্ণিত পণ্যগুলির উত্পাদন পণ্যটিকে পছন্দসই বৈশিষ্ট্যগুলি দেওয়ার জন্য প্রয়োজনীয় অতিরিক্ত উপাদানগুলির ব্যবহার জড়িত।

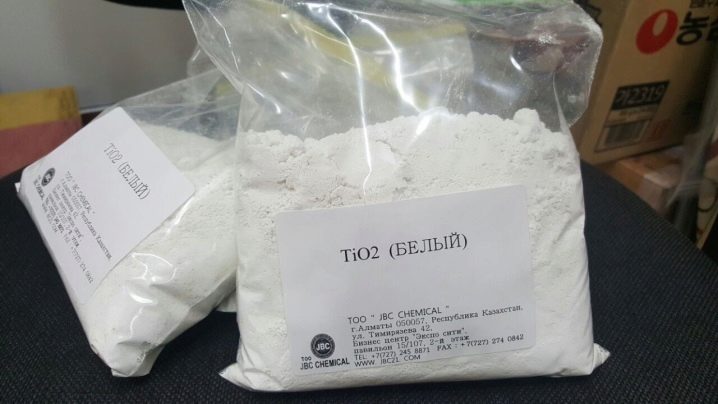

- রাসায়নিক যৌগ. একটি উদাহরণ হল টাইটানিয়াম ডাই অক্সাইড, যার জন্য ধন্যবাদ সিলিকেট ইট যতদিন সম্ভব সাদা থাকে।

- উপাদান যা তুষারপাত প্রতিরোধ ক্ষমতা বাড়ায়. প্রায়শই, এই সমস্যাটি সমাধানের জন্য, শিল্প প্রক্রিয়াকরণ পণ্যগুলি ব্যবহার করা হয়, যা উপাদানটির তাপ পরিবাহিতা 10-12% হ্রাস করা সম্ভব করে।

- রং. এগুলি এমন পরিস্থিতিতে ব্যবহার করা হয় যেখানে প্রস্তুতকারকের পণ্যগুলিকে একটি নির্দিষ্ট ছায়া বা স্বন দিতে হবে।

প্রসারিত কাদামাটি বালিও উল্লেখ করার মতো - একটি সংযোজন যা একসাথে দুটি সমস্যার সমাধান করতে পারে। সিলিকেট পণ্যগুলির তাপীয় দক্ষতার একটি লক্ষণীয় বৃদ্ধি ছাড়াও, এটি তাদের একটি সুন্দর কফি রঙ দেয়, যা তাদের আরও শক্ত দেখায়।

উৎপাদন প্রযুক্তি

উত্পাদিত ইট ধরনের উপর নির্ভর করে, তাদের উত্পাদন নিজস্ব বৈশিষ্ট্য আছে। এটি ব্যবহৃত উপাদানগুলির সুনির্দিষ্টতার কারণে, যার জন্য বিভিন্ন প্রযুক্তিগত প্রক্রিয়াগুলির ব্যবহার প্রয়োজন।

লাল

সিরামিক ইট উৎপাদনের জন্য দুটি প্রধান পদ্ধতি রয়েছে - আধা-শুকনো ছাঁচনির্মাণ এবং প্লাস্টিক। পরেরটি, যা আরও জনপ্রিয়, নিম্নলিখিত কাজগুলির একটি ধাপে ধাপে সমাধান জড়িত।

- প্রধান উপাদান প্রস্তুতি - কাদামাটি। এটি মিশ্রণের সংমিশ্রণে সংযোজন অন্তর্ভুক্ত করার অনুমতি দেওয়া হয় - এর মোট পরিমাণের 1/3 এর বেশি নয়। এই ক্ষেত্রে, প্রধান উপাদানের ভগ্নাংশ 1.2 মিমি অতিক্রম করা উচিত নয়।

- আরও ছাঁচনির্মাণের জন্য প্রস্তুত ভর স্থানান্তর।

- মোট অ্যারেকে স্ট্যান্ডার্ড আকারে ভাগ করা।

- সিরামিক ইট শুকানো।

- পণ্যের ছিদ্র (যে পরিস্থিতিতে পণ্যগুলিকে ফাঁপা করতে হবে সেক্ষেত্রে প্রাসঙ্গিক)।

- জ্বলন্ত. এই ধরনের প্রক্রিয়াকরণ চুল্লিতে তাপমাত্রার একটি মসৃণ পরিবর্তনের জন্য প্রদান করে (প্রথমে উপরের দিকে, এবং তারপরে বিপরীতে)। এই নিয়ম অনুসরণ করে হঠাৎ তাপমাত্রা পরিবর্তনের কারণে ইটের উপর ফাটল দেখা দেওয়া এড়িয়ে যায়।

আধা-শুকনো ছাঁচনির্মাণ দ্বারা সিরামিক ইট উত্পাদনের জন্য, এটি নিম্নলিখিত পদ্ধতিটি বোঝায়:

- কাঁচামাল এবং এর নাকাল প্রস্তুতি;

- শুকানো এবং পুনরায় নিষ্পেষণ;

- বাষ্পের সাথে সামান্য আর্দ্রতা;

- পুনরায় শুকানো;

- সিরামিক পণ্য থেকে আর্দ্রতার শেষ চিহ্ন অপসারণ।

বাড়িতে লাল ইটের উত্পাদন উল্লেখ করা যুক্তিসঙ্গত: এইভাবে এই উপাদানটির একটি পূর্ণাঙ্গ "কাঁচা" বৈচিত্র তৈরি করা বেশ সম্ভব।

এই সমস্যা সমাধানের জন্য, আপনার প্রয়োজন:

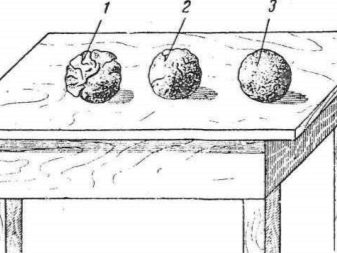

- একটি সমজাতীয় কাদামাটির টুকরো থেকে একটি বল তৈরি করুন, আগে জল দিয়ে আর্দ্র করা হয়েছিল;

- 4 দিন পরে নমুনাটি সাবধানে পরিদর্শন করুন - অসম সংকোচন এবং ফাটলগুলির জন্য;

- কোনও দৃশ্যমান ত্রুটি না থাকলে বলটি মাটিতে ফেলে দিতে হবে;

- যদি নমুনা শক্তি পরীক্ষায় ব্যর্থ হয়, তবে এর রচনাটি অবশ্যই উপযুক্ত সংযোজন দিয়ে শক্তিশালী করতে হবে।

সমস্ত প্রস্তুতিমূলক প্রক্রিয়া সম্পন্ন করার পরে, মিশ্রণটি কাঠের তৈরি আকারে বিতরণ করা আবশ্যক। সমাপ্ত সিরামিক পণ্যগুলি ছায়ায় শুকানোর জন্য ছেড়ে দেওয়া হবে, তারপরে সেগুলি হালকা একতলা ভবন নির্মাণের জন্য ব্যবহার করা যেতে পারে।

পৃষ্ঠগুলিকে আরও টেকসই করতে, সেগুলিকে পেইন্ট বা উচ্চ-মানের সিমেন্ট মর্টার দিয়ে আবৃত করার পরামর্শ দেওয়া হয়।

সাদা

সিলিকেট ইট তৈরির প্রধান বৈশিষ্ট্যগুলির মধ্যে একটি হল জটিলতা যা বাড়িতে এই সমস্যাটি সমাধান করতে দেয় না।বিশেষত, এটি প্রয়োজনীয় সরঞ্জামগুলির একটি চিত্তাকর্ষক তালিকার কারণে - পরিবাহক এবং পরিবাহক, ক্রাশার এবং ডিসপেনসার, মিক্সার এবং অটোক্লেভ, ক্রেন এবং লোডার।

বিবেচনাধীন পণ্যগুলির জন্য দুটি প্রধান উত্পাদন পদ্ধতি রয়েছে - ড্রাম এবং সাইলো।

সিলিকেট ইট তৈরির প্রযুক্তিতে নিম্নলিখিত পদক্ষেপগুলি অন্তর্ভুক্ত রয়েছে:

- প্রধান উপাদানগুলির যাচাইকরণ এবং প্রস্তুতি - বালি এবং চুন (প্রথমটি বড় অন্তর্ভুক্তি থেকে পৃথক করা হয় এবং দ্বিতীয়টি চূর্ণ করা হয়);

- একটি বাঙ্কারে পরবর্তী বসতি সহ উপাদানগুলির মিশ্রণ;

- মিশ্রণটি পিষে তাতে জল যোগ করুন;

- একটি ড্রাম বা সাইলোতে বাহিত চুন স্লাকিং (নির্বাচিত উত্পাদন পদ্ধতি দ্বারা নির্ধারিত);

- বালি থেকে আর্দ্রতা অপসারণ;

- একটি প্রেস সঙ্গে ছাঁচনির্মাণ;

- একটি অটোক্লেভে বাষ্প চিকিত্সা (প্রস্তাবিত তাপমাত্রা - 180-190 ° সে, চাপ - 10 বায়ুমণ্ডল)।

চূড়ান্ত পর্যায়ে, তাপমাত্রা এবং চাপ ধীরে ধীরে হ্রাস করা হয়। প্রযুক্তি দ্বারা প্রদত্ত সমস্ত প্রক্রিয়া সম্পন্ন করার পরে, সমাপ্ত সিলিকেট ইটগুলি প্যাক করা হয় এবং গ্রাহকের কাছে পাঠানো হয়।

গুলি চালানোর ধরন

সিরামিক ইটের তাপ চিকিত্সার প্রক্রিয়া, যাকে ফায়ারিং বলা হয়, বিশেষ বিবেচনার দাবি রাখে। এটি এই পণ্যগুলির উত্পাদনের চূড়ান্ত পর্যায়ের প্রতিনিধিত্ব করে এবং 3 টি পর্যায়ে উপস্থিতির জন্য প্রদান করে - গরম করা, ফায়ারিং এবং শীতল করা।

- ইটগুলি থেকে অবশিষ্ট জল সরানোর জন্য 120 ডিগ্রি সেন্টিগ্রেডে উত্তপ্ত করা হয়।

- জৈব উত্সের অন্তর্ভুক্তি এবং আর্দ্রতার শেষ চিহ্নগুলি দূর করার জন্য, তাপমাত্রা 600 ডিগ্রি সেলসিয়াস এবং তারপরে 950 ডিগ্রি সেলসিয়াসে বাড়ানো হয়, যা পণ্যগুলিকে অতিরিক্ত শক্তি দেয়।

- শক্ত হয়ে যাওয়ার পরে, ইটগুলিকে ঠান্ডা করা হয়, ধীরে ধীরে তাপমাত্রা হ্রাস করে।

প্রযুক্তি অনুসরণ করা হলে, একটি অভিন্ন কাঠামো এবং একটি কমলা-লাল আভা সহ একটি পণ্য প্রাপ্ত করা হবে।

আমি উপরে বর্ণিত সমস্যা সমাধানের জন্য ব্যবহৃত দুটি ধরণের ডিভাইস উল্লেখ করতে চাই।

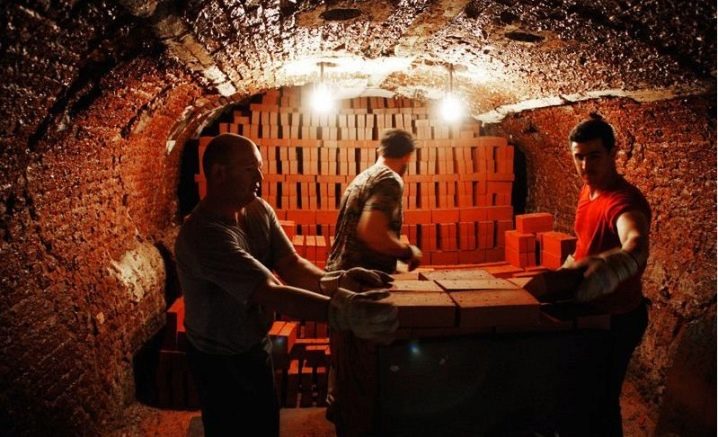

- টানেল. এটি 3টি চেম্বার নিয়ে গঠিত একটি দীর্ঘ হারমেটিক ভাটা, যার ভিতরে সিরামিক ইট পরিবহনের জন্য রেল রয়েছে। প্রথম চেম্বারে, পণ্যগুলি শুকানো হয়, দ্বিতীয়টিতে - বার্নার ব্যবহার করে ফায়ারিং করা হয় এবং তৃতীয়টিতে - শীতল করা হয়।

- বৃত্তাকার. এই চুল্লির নকশাটি প্রচুর সংখ্যক পৃথক বিভাগের উপস্থিতি অনুমান করে যার নিজস্ব তাপের উত্স রয়েছে এবং একটি রিং আকারে স্থাপন করা হয়েছে। এর বিশেষত্ব হল যে ইটগুলি একটি চেম্বারের সীমা না রেখে গুলি চালানোর সমস্ত ধাপ অতিক্রম করে। সুতরাং, সংলগ্ন বগিটি প্রাথমিক গরম সরবরাহ করে, তার নিজস্ব তাপের উত্সের কারণে ক্যালসিনেশন করা হয় এবং পরবর্তী বিভাগের প্রভাবে পণ্যটি শীতল হয়।

এইভাবে, ইট উৎপাদন প্রযুক্তির জ্ঞান ভঙ্গুর এবং নমনীয় কাঁচামাল থেকে একটি শক্তিশালী, নান্দনিক এবং পরিধান-প্রতিরোধী উপাদান প্রাপ্ত করা সম্ভব করে, যা নির্মাতার কাছে প্রাথমিকভাবে কোন মূল্য নেই।

আধুনিক ইট উৎপাদনের জটিলতাগুলি নীচের ভিডিওতে বিস্তারিতভাবে বর্ণনা করা হয়েছে।

মন্তব্য সফলভাবে পাঠানো হয়েছে.